Visokofrekventni i nisko-gubitni komunikacijski kablovi obično se izrađuju od pjenastog polietilena ili pjenastog polipropilena kao izolacijskog materijala, dvije izolacijske jezgre i žice za uzemljenje (trenutno tržište također ima proizvođače koji koriste dvije dvostruke uzemljenja) u mašinu za namotavanje, omotavajući aluminijsku foliju i gumenu poliestersku traku oko izolacijske jezgre i žice za uzemljenje, dizajn procesa izolacije i kontrola procesa, struktura brzih dalekovoda, zahtjevi za električne performanse i teorija prijenosa.

Zahtjev za provodnika

Za SAS, koji je ujedno i visokofrekventni dalekovod, strukturna ujednačenost svakog dijela je ključni faktor u određivanju frekvencije prijenosa kabla. Stoga, kao provodnik visokofrekventnog dalekovoda, površina je okrugla i glatka, a unutrašnja rešetkasta struktura je ujednačena i stabilna kako bi se osigurala ujednačenost električnih svojstava u smjeru dužine; Provodnik također treba imati relativno nizak jednosmjerni otpor; Istovremeno treba izbjegavati periodično ili neperiodično savijanje, deformacije i oštećenja uzrokovana unutrašnjim provodnikom zbog žice, opreme ili drugih uređaja. U visokofrekventnom dalekovodu otpor provodnika je glavni faktor koji uzrokuje slabljenje kabla (osnovni dio 01 - parametri slabljenja visokih frekvencija). Postoje dva načina za smanjenje otpora provodnika: povećanje prečnika provodnika, odabir materijala provodnika niske otpornosti. Nakon povećanja prečnika provodnika, kako bi se zadovoljili zahtjevi karakteristične impedanse, vanjski prečnik izolacije i vanjski prečnik gotovog proizvoda se odgovarajuće povećavaju, što rezultira povećanim troškovima i nezgodnom obradom. Teoretski, korištenjem srebrnog provodnika, vanjski promjer gotovog proizvoda će se smanjiti, a performanse će se znatno poboljšati, ali budući da je cijena srebra mnogo veća od cijene bakra, cijena je previsoka za masovnu proizvodnju. Kako bismo uzeli u obzir cijenu i nisku otpornost, koristimo skin efekat za dizajniranje provodnika kabla. Trenutno, upotreba kalajisanih bakrenih provodnika za SAS 6G može zadovoljiti električne performanse, dok su SAS 12G i 24G počeli koristiti posrebrene provodnike.

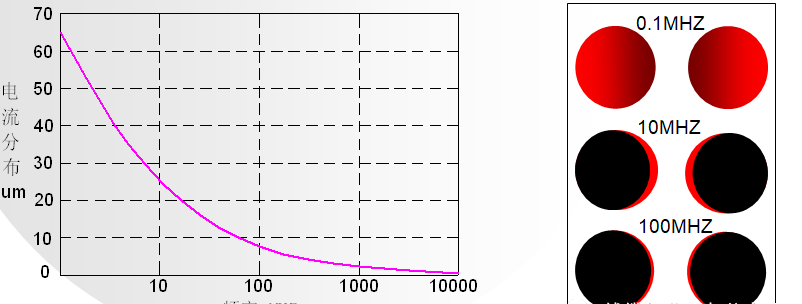

Kada u provodniku postoji naizmjenična struja ili naizmjenično elektromagnetno polje, raspodjela struje unutar provodnika bit će neravnomjerna. Kako se udaljenost od površine provodnika postepeno povećava, gustoća struje u provodniku eksponencijalno opada, odnosno struja u provodniku će se koncentrirati na površini provodnika. Od poprečne ravni okomite na smjer struje, intenzitet struje središnjeg dijela provodnika je u osnovi nula, odnosno struja gotovo da ne teče, a samo dio na rubu provodnika imat će podstruje. Jednostavno rečeno, struja je koncentrirana u "kožnom" dijelu provodnika, pa se to naziva skin efekt. Razlog ovom efektu je taj što promjenjivo elektromagnetno polje stvara vrtložno električno polje unutar provodnika, koje je kompenzirano originalnom strujom. Skin efekat uzrokuje povećanje otpora provodnika s povećanjem frekvencije naizmjenične struje i dovodi do smanjenja efikasnosti prijenosa struje kroz žice, trošeći metalne resurse, ali u dizajnu visokofrekventnih komunikacijskih kablova, ovaj princip se može koristiti za smanjenje potrošnje metala korištenjem posrebrivanja na površini pod pretpostavkom ispunjavanja istih zahtjeva za performanse, čime se smanjuju troškovi.

Zahtjev za izolaciju

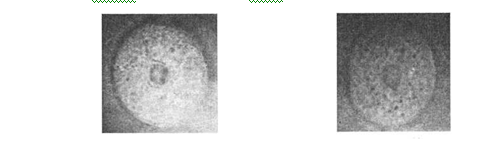

Kao i kod provodnika, izolacijski medij treba biti ujednačen, a kako bi se postigla niža dielektrična konstanta s i vrijednost tangensa ugla dielektričnih gubitaka, SAS kablovi uglavnom koriste pjenastu izolaciju. Kada je stepen pjenjenja veći od 45%, hemijsko pjenjenje je teško postići, a stepen pjenjenja je nestabilan, tako da kablovi iznad 12G moraju koristiti fizičku pjenastu izolaciju. Kao što je prikazano na slici ispod, kada je stepen pjenjenja iznad 45%, u dijelu fizičkog i hemijskog pjenjenja posmatranom pod mikroskopom, pore fizičkog pjenjenja su veće i manje, dok su pore hemijskog pjenjenja manje i veće:

fizičko pjenjenje Hemijskopjenjenje

Vrijeme objave: 20. april 2024.